【培训时间】2018年8月17日(五)~18日(六),

9:00~12:00,13:30~16:30,12学时(两天)

【培训地点】广州

TPM:向设备要效益 | 智能化时代的TPM管理升级

企业每生产一件产品就在制造一份浪费。伴随企业运营中各业务环节不被察觉或不被重视的浪费,日本企业管理界将之形象地比喻为“地下工厂”。

从浑沌走向成熟的中国市场,价格战此起彼伏,从产品上市到退出市场,其周期之短、降价之快已今非昔比,成本能力成为企业的基础竞争能力。

◆ ◆ ◆

培训目的:

☆ 革新观念,理解TPM终极目的和现实意义

☆ 防胜于治,预见性发现和消除设备故障,减少因此造成的效率损失

☆ 降低切换损失,提升生产效率

☆ 通过跨部门联动,快速高效推进TPM

☆ 结合工业4.0和中国制造2025大环境下的TPM管理升级

☆ 精益生产实战专家

☆ 制造技术改善专家

☆ 中山大学高等继续教育学院特聘课程讲师

☆ 华南理工大学工商管理学院EDP特聘讲师

☆ 零牌顾问机构高级顾问

陆久刚老师擅长将硬性技术与软性技巧相结合,推动以【订单执行流程】为中心的精益改善,塑造迷人质量和快速交货的非价格竞争力,受到企业和干部团队的好评。

第一章 TPM概论

·TPM的定义

·日美竞争中的TPM发展史

·事后维护→预防维护→改良维护→维护预→TPM

·TPM活动的终极目的和现实意义

·全员参与、人机互动是TPM的至高境界

·TPM的活动内容

·TPM的歌剧院模式

·TPM的活动体系

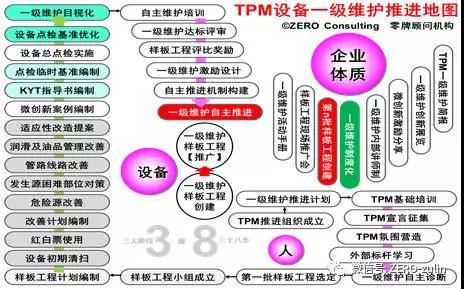

·推进TPM活动的十二个步骤

• 智能化时代的TPM进化

• 工业4.0VS中国制造2025带来的TPM升级

第二章 设备管理基础

·JIT模式下设备管理的新趋势

·设备的有效运转率及其三个构成

·影响设备有效运转率的六大损失

·两种故障类型及其成因分析

·设备管理的六大误区

·慢性损失与突发损失

·慢性损失成因分析及减少三步骤

·用心发现潜在缺陷

·潜在缺陷表面化

·挑战零故障的五大对策

·空转的成因分析及其对策

第三章 生产效率改善

·生产能力分析

·提高生产效率的四种技术

·IE之动作分解与标准化作业

·动作经济原则与三角形原理

·IE之线平衡分析

·瓶颈改善的两大类十种方法

·切换效率计算

·切换的四种形态及快速切换四阶段

·切换改善的着眼点

·快速切换的四个步骤七大方法

第四章 自主维护及计划维护

• 维护活动的三大类别

• 推进自主维护活动:是摆脱“救火”局面的关键

• 推进自主维护活动的七个阶段

• 初期清扫

• 发生源和困难部位对策

• 制作自主维护的临时基准

• 总点检和目视管理

• 实施自主点检

• 自主维护标准化

• 自主管理

• 计划维护的内容及其目的

• 计划维护的活动领域及其方式

• 计划维护的推进目标和展开方向

• 维护目标及效果测定

• 合理编制计划维护的推进计划

第五章 SMED快递换型

• 从混流生产到单分钟换模

• 切换损失衡量

• 大切换和小切换

• 机型切换的四大内容

• 机型切换的内作业和外作业

• 切换改善的着眼点和改善思路

• 将内作业与外作业分离

• 将内作业转化为外作业

• 缩短内作业和外作业时间

• 快速切换的七个法则

• 机型切换标准化

第六章 故障解析及个别改善

• 故障发生因果图

• 故障原因的分类及对策

• 高效率的故障处理流程

• 故障零化活动

• 无故障对策

• 故障对策的具体推进方法

• 无故障原则

• 向故障学习

• 故障解析七步法

• 防止故障复发

~

7月13日(五)~14日(六)《TPM:向设备要效益 | 智能化时代的TPM管理升级》,广州,3280元/人或年票6张

欢迎来电咨询~

1、详细联系电话:020-3938 8931,3938 8935

2、联系人:吴诗美老师 139 2507 9515、简惠宽老师134 5046 2804

3、 E-mail:zero@zeroprogram.cn

4、网站:www.zeroprogram.cn

5、地址:广州市番禺大道北555号天安节能科技园总部中心15号410室